- ГОСТ 8716-81: Станки резьбошлифовальные. Нормы точности и жесткости

Терминология ГОСТ 8716-81: Станки резьбошлифовальные. Нормы точности и жесткости оригинал документа:

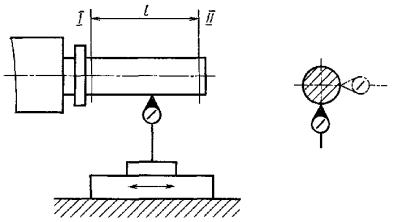

1.14. Одновысотность осей конусных отверстий шпинделя передней бабки и пиноли задней бабки (черт. 13)

Черт. 13

Таблица 8

Наибольший диаметр устанавливаемой заготовки, мм

Допуск, мкм

До 125

От 3 до 16

Св. 125 » 320

» 5 » 20

» 320

»10 » 25

Ось отверстия пиноли задней бабки должна быть выше оси отверстия шпинделя передней бабки.

Схема и способ измерения - по ГОСТ 22267-76, разд. 14, метод 4.

Заднюю бабку устанавливают в положение, соответствующее наибольшему расстоянию между центрами. Пиноль задней бабки выдвигают на половину ее хода и зажимают в этом положении.

Определения термина из разных документов: Одновысотность осей конусных отверстий шпинделя передней бабки и пиноли задней бабки1.19. Осевое биение ходового винта (черт. 18)

Черт. 18

Допуск в мкм для станков с наибольшим диаметром устанавливаемой заготовки, мм:

до 320........................................................... 1,5

св. 320.......................................................... 2,0

Измерения - по ГОСТ 22267-76, разд. 17, метод 1.

Определения термина из разных документов: Осевое биение ходового винта1.5. Осевое биение шлифовальных шпинделей (черт. 4):

а) для шлифования наружной резьбы;

б) для шлифования внутренней резьбы.

Черт. 4

Таблица 1

Наибольший диаметр устанавливаемой заготовки, мм

Допуск, мкм

а

б

До 125

2

3

Св. 125 » 320

2

4

» 320

3

-

Измерения - по ГОСТ 22267-76, разд. 17, метод 1.

Определения термина из разных документов: Осевое биение шлифовальных шпинделей1.8. Осевое биение шпинделя передней бабки (черт. 7).

Черт. 7

Таблица 4

Наибольший диаметр устанавливаемой заготовки, мм

Допуск, мкм

До 125

1,6

Св. 125 » 320

2,0

» 320

3,0

Измерения - по ГОСТ 22267-76, разд. 17, метод 1.

Определения термина из разных документов: Осевое биение шпинделя передней бабки1.4. Параллельность базирующих поверхностей стола направлению его перемещения (черт. 3).

Черт. 3

Допуск в мкм для наибольшей длины перемещения стола, мм:

до 250........................................................... 5

св. 250 до 360.............................................. 6

» 360 » 500................................................... 8

» 500 » 1000.............................................. 10

» 1000 » 2000............................................ 12

На неподвижной части станка укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался базирующих поверхностей стола 2 через мерную плитку 3.

Стол перемещают на всю длину хода.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности показаний показывающего измерительного прибора на всей длине хода.

Определения термина из разных документов: Параллельность базирующих поверхностей стола направлению его перемещения1.13. Параллельность оси отверстия пиноли задней бабки направлению перемещения стола (черт. 12):

а) в вертикальной плоскости;

б)в горизонтальной плоскости

Черт. 12

Таблица 7

Наибольший диаметр устанавливаемой заготовки, мм

l, мм

Допуск, мкм

а

б

До 125

150

8

7

Св. 125 » 320

300

15

12

» 320

300

15

12

Отклонение свободного конца оправки вниз и от шлифовального круга не допускается.

Измерения - по ГОСТ 22267-76, разд. 6, метод 36.

Определения термина из разных документов: Параллельность оси отверстия пиноли задней бабки направлению перемещения стола1.16. Параллельность оси отверстия под шлифовальную головку в приспособлении для внутреннего шлифования направлению перемещения стола (черт. 15):

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Черт. 15

Допуск для всех значений наибольшего диаметра устанавливаемой заготовки на длине l = 100 мм:

в вертикальной плоскости............................................ 20 мкм,

в горизонтальной плоскости........................................ 20 мкм

Измерения - по ГОСТ 22267-76, разд. 6, метод 3а.

Шпиндель шлифовального круга для наружного шлифования при измерении устанавливают в горизонтальном положении.

Определения термина из разных документов: Параллельность оси отверстия под шлифовальную головку в приспособлении для внутреннего шлифования направлению перемещения стола1.12. Параллельность оси отверстия шпинделя передней бабки направлению перемещения стола (черт. 11):

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Черт. 11

Таблица 6

Наибольший диаметр устанавливаемой заготовки, мм

l, мм

Допуск, мкм

а

б

До 125

150

8

4

Св. 125 » 320

300

12

6

» 320

300

12

6

Отклонение свободного конца оправки вниз и от шлифовального круга не допускается.

Измерения - по ГОСТ 22267-76, разд. 6, метод 36.

Определения термина из разных документов: Параллельность оси отверстия шпинделя передней бабки направлению перемещения стола1.15. Параллельность оси шпинделя шлифовального круга направлению перемещения стола в горизонтальной плоскости (черт. 14)

Черт. 14

Допуск для всех значений наибольшего диаметра устанавливаемой заготовки на длине l = 150 мм.............................................. 15 мкм.

Отклонение свободного конца оправки от шпинделя передней бабки не допускается.

Измерения - по ГОСТ 22267-76, разд. 6, метод 3а.

Шпиндель шлифовального круга устанавливают при измерении в горизонтальное положение.

Определения термина из разных документов: Параллельность оси шпинделя шлифовального круга направлению перемещения стола в горизонтальной плоскости1.3. Перекос рабочей поверхности стола при его перемещении (черт. 2).

Черт. 2

Допуск на длине перемещения до 2000 мм …

.

.Заднюю бабку устанавливают на столе 1 станка в положение, соответствующее наибольшему межцентровому расстоянию.

На рабочей поверхности стола, в средней его части, перпендикулярно направлению его перемещения устанавливают уровень 2.

Стол станка перемещают на всю длину хода с остановками для измерений не реже, чем через 1/10 длины хода, но менее чем: через 50 мм.

Перекос определяют как наибольшую величину алгебраической разности показаний уровня.

Определения термина из разных документов: Перекос рабочей поверхности стола при его перемещении2.3. Прямолинейность образующей среднего конуса конической резьбы (для станков с механизмом конусного шлифования)

Допуск для всех значений наибольшего диаметра устанавливаемой заготовки................................................................................................................................... 8 мкм.

Для измерения прямолинейности образующей среднего конуса конической резьбы шлифуют образец-изделие из инструментальной стали диаметром от 20 до 60 мм и длиной от 30 до 50 мм сгладкой прошлифованной конусной (1:16) поверхностью и нарезанной резьбой с шагом до 3 мм.

После чистового шлифования конической резьбы на проверяемом станке производят вне станка измерение прямолинейности образующей среднего конуса конической резьбы с помощью универсальных измерительных средств для измерения прямолинейности образующей конуса.

Определения термина из разных документов: Прямолинейность образующей среднего конуса конической резьбы (для станков с механизмом конусного шлифования)1.2. Прямолинейность перемещения стола (черт. 1)

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Черт. 1

Допуск для наибольшей длины перемещения, мм:

до 1000......................................................... 10"

св. 1000 до 2000............................................. 5"

Измерения - по ГОСТ 22267-76, разд. 3, метод 8.

Стол станка перемещают на всю длину хода с остановками для измерений не реже, чем через 1/10 длины хода, но не менее чем через 50 мм.

Определения термина из разных документов: Прямолинейность перемещения стола1.9. Радиальное биение базирующего отверстия шпинделя передней бабки (черт. 8):

а) у торца шпинделя;

б) на расстоянии l.

Черт. 8

Таблица 5

Наибольший диаметр устанавливаемой заготовки, мм

Номер пункта

l, мм

Допуск, мкм

До 125

1.9а

1.9б

-

150

5

8

Св. 125 » 320

1.9а

1.9б

-

300

6

10

» 320

1.9а

1.9б

-

300

8

12

Измерения - по ГОСТ 22267-76, разд. 15, метод 2.

Определения термина из разных документов: Радиальное биение базирующего отверстия шпинделя передней бабки1.6. Радиальное биение базовых поверхностей концов шлифовальных шпинделей (черт. 5):

а) для шлифования наружной резьбы;

б)для шлифования внутренней резьбы.

Черт. 5

Таблица 2

Наибольший диаметр устанавливаемой заготовки, мм

Допуск, мкм

а

б

До 125

4

3

Св. 125 » 320

4

5

» 320

5

-

Измерения - по ГОСТ 22267-76, разд. 15, методы 1 и 2.

Определения термина из разных документов: Радиальное биение базовых поверхностей концов шлифовальных шпинделей1.10. Радиальное биение наружной центрирующей поверхности шпинделя передней бабки (черт. 9).

Черт. 9

Допуск в мкм для наибольшего диаметра устанавливаемой заготовки, мм:

до 320........................................................... 5

св. 320.......................................................... 7

На станке укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался наружной центрирующей шейки шпинделя 2 передней бабки и был направлен к оси этой поверхности перпендикулярно образующей.

Измерения производят при вращении шпинделя в рабочем направлении. Биение равно наибольшей алгебраической разности показаний измерительного показывающего прибора в каждом его положении.

Определения термина из разных документов: Радиальное биение наружной центрирующей поверхности шпинделя передней бабки1.7. Радиальное биение оси вращения шпинделя передней бабки (черт. 6):

а) у торца шпинделя;

б) на расстоянии l.

Черт. 6

Таблица 3

Наибольший диаметр устанавливаемой заготовки, мм

Номер пункта

l, мм

Допуск, мм

До 125

1.7а

1.7б

-

150

2

4

Св. 125 » 320

1.7а

1.7б

-

300

3

8

» 320

1.7а

1.7б

-

300

4

12

На фланце шпинделя 1 устанавливают специальную плавающую цилиндрическую оправку 2 и центрируют ее относительно оси вращения так, чтобы смещение оси было минимально возможным.

На станке укрепляют показывающий измерительный прибор 3, так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель с оправкой приводят во вращение.

Биение равно наибольшей величине алгебраической разности показаний показывающего измерительного прибора в каждом положении.

Определения термина из разных документов: Радиальное биение оси вращения шпинделя передней бабки1.20. Стабильность конечного положения шлифовальной бабки при ее перемещении с помощью механизма быстрого подвода (черт. 19)

Черт. 19

Допуск для станков с наибольшим диаметром устанавливаемой заготовки:

до 320 мм..................................................... 2 мкм

св. 320 мм.................................................... 3 мкм

На подвижной части станка укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался шлифовальной бабки 2 на высоте линии центров станка в направлении ее перемещения.

Шлифовальную бабку отводят от показывающего прибора и подводят к нему вручную при помощи механизма быстрого подвода (до фиксированного положения органа управления механизмом).

Количество замеров - не менее 10.

Отклонение определяют как наибольшую величину алгебраической разности показаний показывающего измерительного прибора.

Определения термина из разных документов: Стабильность конечного положения шлифовальной бабки при ее перемещении с помощью механизма быстрого подвода1.11. Торцовое биение опорной поверхности фланца шпинделя передней бабки (черт. 10).

Черт. 10

Допуск в мкм для наибольшего диаметра устанавливаемой заготовки, мм:

до. 320.......................................................... 5

св. 320.......................................................... 7

Измерения - по ГОСТ 22267-76, разд. 18, метод 1.

Определения термина из разных документов: Торцовое биение опорной поверхности фланца шпинделя передней бабки1.18. Точность делительного устройства для шлифования многозаходных резьб (черт. 17)

Черт. 17

Таблица 10

Наибольший диаметр устанавливаемой заготовки, мм

Допуск

До 125

5′

Св. 125 » 320

3′

» 320

2′

Отклонение определяют на отдельных делениях при делении на 4 и 6 частей.

Измерения - по ГОСТ 22267-76, разд. 20, метод 1.

Примечания:

1. Съемное неавтоматическое делительное устройство допускается проверять вне станка.

2. Встроенное автоматическое делительное устройство проверяют путем измерения образца, прошлифованного при проверке станка в работе (см. п. 2.4)

Определения термина из разных документов: Точность делительного устройства для шлифования многозаходных резьб1.21. Точность поперечной подачи шлифовальной бабки по лимбам механизмов подачи на одно деление (черт. 20)

Черт. 20

Допуск для всех значений наибольшего диаметра устанавливаемой заготовки ................................................................................................................................ 2,5 мкм.

На неподвижной части станка укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался шлифовальной бабки 2 на высоте линии центров станка в направлении ее перемещения.

Шлифовальной бабке последовательно сообщают перемещения, отсчитываемые по лимбу поперечной подачи на одно деление лимба. Производят 20 подач. Отклонение равно наибольшей абсолютной величине разности между величинами перемещений, отсчитанными по лимбу и измеренными показывающими измерительным, прибором.

2.1. Точность наружной цилиндрической резьбы, прошлифованной на образце-изделии:

Определения термина из разных документов: Точность поперечной подачи шлифовальной бабки по лимбам механизмов подачи на одно деление2.1.2. Точность резьбы по подъему винтовой линии (периодическая ошибка шага).

Определения термина из разных документов: Точность резьбы по подъему винтовой линии2.1.3. Точность резьбы по среднему диаметру:

а) в продольном сечении;

б) в поперечном сечении.

2.1.4. Точность резьбы по половине угла профиля.

Определения термина из разных документов: Точность резьбы по среднему диаметру2.1.1. Точность резьбы по шагу:

а) на длине 25 мм;

б) на длине 200 мм;

в) на длине 400 мм;

г) на длине 1000 мм;

д) на длине 2000 мм.

Определения термина из разных документов: Точность резьбы по шагу2.2.4. Шероховатость затылованной поверхности (по ГОСТ 2789-73).

Таблица 12

Номер пункта

Наибольший диаметр устанавливаемой заготовки, мм

До 125

Св. 125 до 320

Допуск, мкм

2.2.1

10

10

2.2.2

±5

±10

2.2.3

±10

±15

2.2.4

Не грубее Ra = 0,63

Не грубее Ra = 0,63

Для измерения точности работы станка при шлифовании с затылованием шлифуют образец-изделие типа резьбовой фрезы с 8 канавками, с диаметром от 63 до 100 мм, с шагом 5 мм и длиной нарезанной части от 40 до 50 мм. Спад затылка 2 мм.

После чистового шлифования с затылованием на проверяемом станке производят вне станка измерение регламентируемых стандартом параметров образца-изделия с помощью соответствующих средств измерения.

Определения термина из разных документов: Шероховатость затылованной поверхности2.1.5. Шероховатость шлифованной поверхности резьбы (по ГОСТ 2789-73).

Таблица 11

Номер пункта

Наибольший диаметр устанавливаемой заготовки, мм

До 125

Св. 125 до 200

Св. 200 до 320

Св. 320

Допуск, мкм

2.1.1а

2

3

4

5

2.1.1б

4

5

6

8

2.1.1в

-

8

9

10

2.1.1г

-

-

14

16

2.1.1д

-

-

20

20

2.1.2

2

3

4

5

2.1.3а

5

6

8

8

на всей длине образца

на длине 500 мм на любом участке длины образца

2.1.3б

3

4

5

5

2.1.4

5 мин

2.1.5

Не грубее Rа = 0,63

Для измерения точности наружной цилиндрической резьбы, прошлифованной на станке, шлифуют образец-изделие из инструментальной стали диаметром от 40 до 80 мм для станков с наибольшим диаметром устанавливаемой заготовки до 320 мм включительно и диаметром от 80 до 100 мм для станков с наибольшим диаметром устанавливаемой заготовки свыше 320 мм.

Образец-изделие должен быть прошлифован по наружному диаметру и иметь предварительно нарезанную однозаходную резьбу. Шаг резьбы, нарезанной на образце-изделии, равен 5 мм, угол профиля 60°, длина нарезанной части должна быть равна наибольшей длине резьбы, шлифуемой на проверяемом станке.

Для станков, у которых наибольшая длина шлифуемой резьбы превышает 500 мм, проверка периодической ошибки производится на образцах-изделиях с указанными выше размерами, но с меньшей длиной шлифуемой резьбы (но не менее 200 мм).

После чистового шлифования резьбы на проверяемом станке вне станка производят измерение регламентируемых стандартом параметров резьбы образца-изделия с помощью средств измерения шага и среднего диаметра резьбы и шероховатости поверхности.

Точность шага резьбы в пределах одного шага (периодическая ошибка шага) проверяют на одном витке в двух различных местах по длине образца-изделия путем последовательных 4 поворотов образца на 90°.

2.2. Точность элементов образца типа резьбовой фрезы с затылованной резьбой (только для станков с механизмом затылования):

2.2.1. Точность осевого шага кольцевых канавок.

2.2.2. Точность деления от зуба к зубу по окружности фрезы.

2.2.3. Равномерность затылования отдельных зубьев.

Определения термина из разных документов: Шероховатость шлифованной поверхности резьбы

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.